|

|

(kopiert aus http://aachen.heimat.de/leute/nico/krad/vergaser.htm, Ergänzungen von mir sind kursiv)

Das folgende stellt dar, wie ein (Einzel-)Vergaser optimal eingestellt wird. Für Mehrvergaseranlagen (z.B. BMW-Boxer) gilt dies natürlich auch, aber darauf aufsetzend gilt es danach die Vergaser noch zu synchronisieren.

Prinzip: in jedem der 3 Wirkungsbereiche des Vergasers durch Ermitteln der maximalen Leistung mittels Probefahrt das Optimum einstellen. Diese Arbeit wird auch als die Ermittlung der Bedüsung bezeichnet. Das ist aufwendig, aber wirkungsvoll!

Statt einer (zeitaufwendigen) Probefahrt ist natürlich auch ein Leistungsprüfstand denkbar...

Ein Vergaser ist eines der wenigen Dinge, für die es eigentlich keine

Patent-Anleitung geben kann...

Das Wichtigste ist wohl: Zeit lassen! Nicht an einem Nachmittag die komplette

Abstimmung machen wollen!

Bevor man den Vergaser Abstimmen kann, muß erst einmal sicher sein, daß der schlechte Motorlauf überhaupt am Vergaser liegt! Hört sich blöd an, aber auch z.B. eine defekte Zündung kann zu ähnlichen Symptomen führen, wie ein falsch eingestellter Vergaser (siehe hier). Dann muß überprüft werden, ob der Vergaser an sich in Ordnung und nicht verschmutzt ist. Will sagen, prüfen ob Falschluft angesaugt wird, ob der Schwimmer und sein Ventil richtig funktionieren und ob alle Dichtungen und Membrane des Vergasers in Ordnung sind.

|

|

|

|

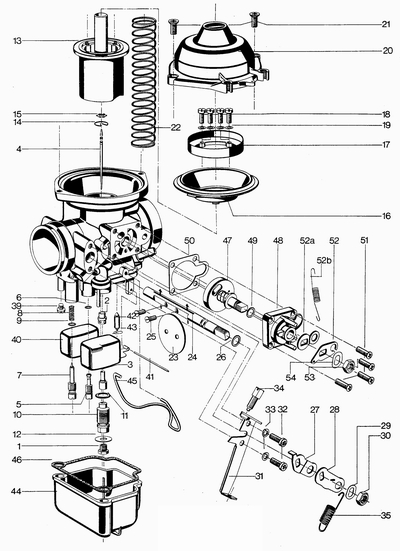

A In dieser Phase wird der Leerlauf durch die Leerlaufeinstellschraube und die Leerlaufgemisch-Einstellschraube (7) bestimmt, sowie durch die Anschlagschraube des Gasschiebers bzw. der Drosselklappe (34).

Das sog. "Leerlaufsystem" besteht nämlich nicht nur aus Leerlaufdüse (5) etc., sondern auch aus den ersten paar Prozent des "nächsthöheren" Systems. Siehe hier zu den Begriffen.B In der Beschleunigungsphase wird die Gemischbereitstellung über das Leerlaufsystem durch die Gemischzufuhr über eine weitere Luftöffnung ergänzt (Anreicherungssystem).

Der Kraftstoff wird ebenfalls über die Leerlaufdüse angesogen. Wichtig ist die richtige Wahl der Leerlaufdüse und des halbkreisförmigen Ausschnittes im Gasschieber.

Der Ausschnitt im Gasschieber (oder die Form der Drosselklappe, 23) beeinflußt die Gemischbildung bis etwa zur halben Gasschieberöffnung.

Da man jedoch für verschiedene Gasschieberausschnitte auch verschiedene Gasschieber braucht, beläßt man es lieber mit Rücksicht auf den Geldbeutel beim originalen...C Gemischzufuhr wird allmählich um das Hauptsystem ergänzt. Zerstäuber (2) und Nadel (4) bestimmen wesentlich die Zusammensetzung. D Bei ganz geöffnetem Gasschieber kann die Größe der Hauptdüse (1) bestimmt werden. Nadelstellung hat keinen Einfluß mehr, wenn die Nadel hierbei ganz aus der Nadeldüse ausfährt.

Abbildung eines Bing-Gleichdruckvergasers in den Zuständen Leerlauf - Teillast - Vollast:

Und jetzt zum eigentlichen Abstimmen:

(oben ist keine Feder dargestellt)

|

|

|

|

|

|

Das Benzin wird über die Leerlaufdüse(rot) angesaugt, und dabei schon mal grob vordosiert. Danach gelangt es an der Gemischregulierschraube (blau) in unser Venturirohr. Damit der Benzinnebel auch schön fein ist wird das Benzin an der Leerlaufdüse schon mal über den Leerlaufluftkanal (grün) vorgemischt. (Dort sitzt meist auch noch eine Düse, in der Regel nicht demontierbar.)

|

|

Die wirklich kritische Prüfung kommt aber erst jetzt:

Das war's!! Viel Spaß bei den Einstellungsfahrten!

(Ende Zitat aus http://aachen.heimat.de/leute/nico/krad/vergaser.htm)

Siehe hier zur Erklärung der Funktionsweise des Teillast-Systems bei Gleichdruckvergasern.

Das folgende wurde in Auszügen kopiert aus http://www.restat.de/bing/bing-einstell.htm, und noch von mir überarbeitet.

Es wird angenommen, daß die Bedüsung (also die Einstellung der Vergaser) schon korrekt ist. Eine gute Vergasereinstellung setzt natürlich voraus, dass alle Bauteile wie Federn, Membranen, Düsen in Ordnung sind. Zudem müssen Ventilspiel und Zündzeitpunkt richtig eingestellt sein.

Die folgenden Zeilen "a)" bis "l)" stammen aus einem Beitrag im Boxer-Forum, m.E. werden viele Fehlerquellen angesprochen, die geschilderten Probleme waren jedoch nicht meine.

(April 2006:) Im folgenden ein paar Gedanken zur Idee „das Verbinden der Vergaser über die Unterdrucköffnung erzwingt gleichen Unterdruck (und sorgt so für perfekten Gleichlauf und löst das blöde Synchronisieren ein für alle mal“. (Das war ein Beitrag im Boxer-Forum.)

Dazu gibt es 2 Möglichkeiten:

Durch die Einstellung der Feder-Vorspannung ändert sich die Feder-Härte (auch Federrate genannt) logischerweise nicht.

Man sieht, die Federhärte ändert sich durch Vorspannung nicht, nur die Last, aber welcher sie sich überhaupt erst in Bewegung setzt, also zu federn beginnt. Genau das will man typischerweise für wechselnde Beladung erreichen.

(Grafik und wesentliche Teile des Textes von http://www.franzracing.de/ übernommen.)

Quetschkante und Kolbenrückstand

Quetschkante

|

|

"... Ganz kurz zum Sinn: Die QK ist dazu da, um das Gemisch bei der Verdichtung in starke Bewegung zu versetzen, dadurch brennt es schneller und effizienter durch. Allerdings kostet die Quetschung auch Leistung und Drehfreudigkeit, bringt dafür weiter unten mehr Drehmoment. Klingeln wird dadurch auch reduziert."

"Ich bin ziemlich sicher, daß es für die Funktion einer Quetschkante nur darauf ankommt, wie groß a) der Spalt und b) der Öffnungswinkel zwischen den quetschenden Flächen ist. Die absoluten Winkel (wie in Deiner Skizze die 30°) dürften eher untergeordnet sein.

Daß eine Quetschkante ...

a) ... etwas mehr Verdichtungsarbeit erfordert als eine Brennraumform ohne solche, ist plausibel. Schließlich wird das Gas nicht nur enger zusammengepreßt, sondern auch örtlich verlagert (zur Mitte) und es wird verwirbelt, das kostet natürlich Energie. Die sich auf der anderen Seite aber durch eine verbesserte Verbrennung wieder (vermutlich mehr als) auszahlt. Was "verbesserte Verbrennung" im einzelnen bedeutet, kann ich auch nur mutmaßen. Der, der meine Kolben und Köpfe bearbeitet hat, sagt, daß es im Endeffekt ein Plus an Drehmoment bringt. Und da selbiges direkt (mathematisch) mit der Leistung zusammenhängt, also auch Leistung. Was ich nach den ersten 200 km (noch nicht ausgedreht) durchaus bestätigen möchte!

b) ... auf die Drehfreudigkeit geht, halte ich pers. für Quatsch. Warum sollte es?""...daß eine Quetschkante auf die Drehfreude geht ist zwar graue Theorie, aber absolut plausibel: Quetschung kostet Kraft, ähnlich wie Reibungsverluste (ist ja auch Gasreibung im Spiel)."

"... bestreite ich ja nicht. Siehe jedoch Argumentation im letzten Posting unter a)!

Von verringerter Drehfreude kann ich bisher bei meiner Q auch durchaus nicht sprechen.

Kurz: IMHO ist die Quetschkante eine Möglichkeit, einem sagen wir mal "suboptimalen" Brennraum zu a) mehr Drehmoment = Leistung und b) weniger Klingelneigung zu verhelfen. Und falls sich das Ganze vorzugsweise in unteren-mittleren Drehzahlen positiv auswirkt, wäre das exakt mein Ding. Alles jenseits 6000 interessiert mich nicht, da dürfte meinetwegen eine QK gerne als "Drehzahlbegrenzer" wirken (was ich aber nicht glaube).

Daß moderne Brennraumformen mit u.a. Ventilwinkeln um 20-30° statt unseren ~90°, sowie verwirbelungsinduzierenden Einlaßkanälen eine solche QK nicht mehr in dieser Form brauchen, steht auf einem anderen Blatt."

Und noch eine Diskussion aus dem 2-Ventiler-Forum:

ENTMYSTIFIZIERUNG der QUETSCHKANTE

Hallo,

nachdem hier nun einige konträre Ansichten aufscheinen und den geneigten, nichtsdestoweniger unbedarften Leser verwirren könnten, versuche ich einmal, die Grundlagen so simpel wie möglich darzustellen. Fachleute mögen ob notwendiger Vereinfachungen bitte nicht nölen; der bereits erwähnte Rattenschwanz an Komplikationsmöglichkeiten bei praktischer Ausführung ist mir bekannt.

Das Mysterium "Quetschkante" hat viel mit der Verdichtung zu tun. Grundsätzlich ist eine hohe Verdichtungsrate erstrebenswert (evtl. Nachteile lassen wir hier beiseite), weil sie die Leistung steigert bei gleichzeitig geringerem Verbrauch und sauberer Verbrennung. Die mögliche Verdichtung wird stark mitbestimmt durch Brennraumform und Gemischqualität (Benzin-Luft).

Idealerweise liegt die Zündkerze mitten in einem halbkugeligen Raum (geringste Oberfläche bei gegebenem Rauminhalt), damit die Flammfront einen kurzen und nach überallhin gleichen Weg hat. Weiteres Ideal ist ein perfektes Gemisch, damit an allen Stellen die richtige Zusammenstellung der verschiedenen Atome für eine vollständige Verbrennung besteht.

Der "Vergaser" trägt seinen Namen eigentlich zu unrecht; "Emulgator" wäre treffender. Er vermischt mehr oder weniger große Benzintröpfchen mit der Ansaugluft; ein Gas ist das aber noch lange nicht. Verwirbelung könnte die Situation bessern, ist jedoch auf dem gesamten Weg bis in den Zylinder höchst unerwünscht. Wirbel sind immer Strömungshindernisse und beeinträchtigen die Zylinderfüllung, von deren Menge die erzielbare Leistung wesentlich abhängt. Hier findet die penible Feinarbeit in den Ansaugwegen und Kanälen beim "Tuning" ihren Grund.

Nur ein gut durchmischtes "Gas" läßt sich hoch verdichten; andernfalls klingelt der Motor frühzeitig. Der Befriff Klingeln hört sich eigentlich zu harmlos an. "Detonation" ist korrekter. Wir fahren mitnichten "Explosions"motoren, sondern solche mit kontrollierter, wenn auch sehr rascher "Verbrennung". Detonation bedeutet unkontrollierte Zündungen zur Unzeit und gfls. gleichzeitig an verschiedenen Stellen, eben wegen schlechter, ungleicher Gemischzusammensetzung. In der Folge werden die Bauteile massiv mechanisch überlastet, überhitzen, und der Schadstoffausstoß steigt.

Alte (Vorkriegs-) Konstruktionen, wie z.B. die Seitenventiler, waren darauf besonders empfindlich. Die Ventile befanden sich garnicht im Brennraum, sondern quasi in einem "Nebenzimmer". Die Zündung erfolgte so auch von "nebenan" mit der Folge ewig langer, ungleicher Flammwege und schlechten Durchbrennens. Zu hohe Verdichtung (soweit bei der ungünstigen Brennraumform überhaupt möglich) führte rasch zu verfrühten Detonationen. Ein Seitenventiler kann natürlich wunderschön laufen, aber um den Preis geringer Leistungsausbeute und mäßiger Spritökonomie.

Beim moderneren Kugelbrennraum sind die Flammwege viel kürzer, s.o., und die ominöse Quetschkante verbessert durch intensive Verwirbelung die Gemischqualität drastisch. Man kann sich das in der Seitansicht so vorstellen wie einen runden Priesterhut auf einem umgestülpten Teller. Hutkrempe und Tellerrand rücken beim Verdichtungstakt ganz eng zusammen, und nur im Mittelteil ist noch Platz. Dorthin wird das Gemisch "gequetscht" und dabei intensiv durchmischt. Eine hohe Verdichtung ist hier möglich, weil das Gemisch nach Zündung auf dem kurzen Weg schnell, gleichmäßig und zuverlässig ohne unkontrollierte Neben"explosionen" durchbrennt.

Größe und Enge der Quetschkante sind dann eine Wissenschaft für sich. Rein theoretisch könnte der Kolbenrand den Zylinderkopf gerade eben berühren, praktisch muß man aber einen Sicherheitsabstand vorsehen. Im Kolbenumkehrpunkt wirken enorme Kräfte, welche das Material strecken und nach oben zerren. Je größer der Motor ist, desto größer muß naturgemäß auch das Spaltmaß vorgesehen werden. Beim kleinen Schnapsglasrennerle reichen im Extremfall 0,5mm, nach oben hin entsprechend mehr. Genauestes Arbeiten ist vorausgesetzt, trotzdem bleiben Versuch und (evtl. teurer) Irrtum nicht erspart.

Grüßle,

Fritz

Hallo

freue mich über die intensive Diskussion ........... Es scheinen nicht alle das gleiche zu meinen wenn sie über "Quetschkante" sprechen, damit ist nicht der Abstand Ventil zu Kolbenboden gemeint!!! Dieser sollte mindestens 1,5mm betragen. Zur Definition "Quetschkante" siehe meinen vorherigen Beitrag.

Eukid55 gibt eine konkrete Aussage ab, 2mm sollte der Quetschspalt schon haben, (ist auch so in der Datenbank zu finden)

Fritz gibt prinzipielle Statements und empfiehlt: Versuch macht kluch!!

Also, wat nu? Als Idealfall könnte man sich 0,0mm vorstellen,.....aaaaber Aua!!!

Euklid55 schrieb am 23.11.07 in einem Beitrag im BOFO über die hier auch angesprochenen Quetschkantenmaße (sinngemäß) folgendes : Spaltmaß der Quetschkante 0,5mm zu wenig, Ventile stoßen an, .......................................1,0mm ist ok, kein Anstoßen.

Blumenpflücker, aka Michael Krähwinkel, schreibt am 04.11.07 ebenfalls im BOFO über dieses Thema (sinngemäß) : Spaltmaß der Quetschkante im 2V-Rennmotor 0,8mm gibt krumme Ventile, .................................seine Empfehlung sind 1,5mm Abstand,

Auf der Seite von www.zeebulon.de wird ebenfalls das Maß von 1mm genannt.

Sonderforschungsbericht 224 der RWTH Aachen "Motorische Verbrennung" Prof. Franz Pischinger hat 0,8mm Spaltmaß in seinen 1-Zylinder(Prüf)Motoren. Japanische 4-Zylinder gehen auch unter 1mm.

"Unser" Dähne hat noch mit den ersten /5 Boxergehäusen im Werk diese Problematik zu ergründen versucht und Messungen über das "Pumpen" der Gehäuse gemacht. Das alte Gehäuse "pumpte" im Versuchsaufbau über 1mm. Die Gehäuse ab der Baureihe /6 wurden daraufhin verstärkt. (Gehäusebauarten siehe auch in der Datenbank)

Die Materialdehnung auch bei 9500U/min (Kolben, Pleuel) spielt keine Rolle.

Da wird Euklid55 mit seinem ausprobierten Spaltmaß von 1mm wohl richtig liegen. Blumenpflücker hatte damals einen über alle Maßen gedopten 2V-Boxer und Drehzahlen um 9500U/min (www.mirotec.org) gefahren.

Wie schon gesagt, für normale Bedingungen sind mindestens 1mm ausreichend, über 1,5mm sollte man aber nicht gehen . Eigene Erfahrungen mit einem verbastelt gekauften und umgebauten 1043er bestätigen mir das. Ölkohle in der Quetschkante ist dann auch kein Thema, dort herrscht Durchzug!

Voraussetzung ist korrektes messen - denn Vorsicht....... wer mißt mißt Mist Schon eine Aludichtung kann im Zweifelsfall den GAU produzieren.

Grüße Kardanix

Zum Thema hier mal ein Bericht aus täglicher Praxis:

Zunächst sollten Verdichtungsverhältnis und die Ausführung der Quetschflächen nicht in einen direkten Zusammenhang gebracht werden. Die anzustrebene statische Verdichtung richtet sich immer nach Auswahl einer jeden Nockenwelle - hier ist dann insbesondere der Ventilhub in OT ausschlaggebend für die vorab beschriebene Betrachtung, Stichwort dynamisches Verdichtungsverhalten. Verwendet man z.B. wenig restriktive Auspuffanlagen - typisch Absorber - ist es sinnvoll den Ventilhub in OT recht groß auszulegen. Bei den hier diskutierten Motoren verwende ich Hübe in OT zwischen 3,5 und über 6mm. Hintergrund ist die Nutzbarmachung kinetischer Energien im Algasstrom. Vereinfacht beschrieben saugt das mit großer Geschwindigkeit in Richtung Auspuffanlagenende fliehende Altgas bei geöffnetem Ein und Auslaßventil an der Frischgassäule regt diese zusätzlich an und erhöht somit den sog. Ladungs oder Liefergrad. Eine große Rolle spielt hier weiterhin die Ausführung des Kolbenbodens und auch die Pleuellänge. Ich habe mir hierzu folgende Anschauung zurechtgelegt - im Moment der Überschneidung, da der Kolben in OT steht ist er praktisch ein Teil des Kanals. Denkt der geneigte Leser über diesen Aspekt ausreichend lange nach könnte dies zu noch besseren Tuningergebnissen führen. Die Pleuellänge wiederum bestimmt die Verweilzeit des Kolben in OT - ergo die Zeit in der die sog. Überströmleistung für bessere Füllung sorgt oder auch nicht. Man sagt das lange Pleuel bevorzugt den Auslaß, also ergeben sich Verhältnisse die einen direkten Einfluß auf das Ideal in Sachen Steuerzeit haben. Man legt also je nach Pleuellänge und / oder nach Ausführung der Auspuffanlage den Moment des mximalen Überschneidungshubes einige Kurbelwellengrade vor OT, exakt auf OT oder nach OT. Kurz gesagt misst man eine ggf. symmetrische Nockenwelle bezogen auf OT asymmetrisch ein.

Verdichtung für einen Straßenmotor bis 90PS/100Nm 9:1 max 10:1 100PS/100Nm max 10,5:1 Verdichtung für einen Rennmotor bis 120PS / 125Nm max 11,5:1

So viel vorab zur Verdichtung.

Gut ausgeführte Quetschflächen berücksichtigen die Vorab geschilderten Umstände. Nachstehend einige Grundsätzlichkeiten:

1. Quetschflächen verlaufen nicht zwingend parallel, wenn sie, z.B. ab einem bestimmten Punkt nicht mehr parallel verlaufen müssen sie sich in jedem Falle zur Brennraummitte ( dem sog. Brennraumschwerpunkt) hin öffnen.

2. Das Ende einer Quetschfläche muß nicht unbedingt verrundet werden - es kann hier sogar besser sein eine relativ scharfe Kante abzubilden. Hierdurch ist es möglich die Fläche eher klein zu halten und trotzdem die gewollte Quetschleistung zu erzielen.

3. Der Kolbenrückstand ist absolut elematar

4. Der Kolbenrückstand hat nichts mit aufsetztenden Ventilen zu tun, hier muß in jedem Falle die Freigängigkeit geprüft werden und ggf. die Ventiltasche nachgesetzt werden. Das sollte aber jedem klar sein. (Edit: 1,5 mm in alle Richtungen, auch radial. Gegebenenfalls ist ein Tiefersetzen der Ventile im Kopf durch abdrehen der Sitzringe notwendig.)

5. Der Kolbenrückstand sollte so klein als irgend möglich sein; wo kein Gemisch ist kann nichts frühzünden oder detonieren.

6. Nur wenn möglichst alles an Frischgas in den Brennraum gequetscht wird kann es einer kontrollierten Zündung zugeführt werden und somit optimal Mitteldruck, Leistung und Drehmoment erzeugen.

7. Der evtl. ideale Kolbenrückstand wird beschränkt durch das Kolbenspiel - der kolben kippt in OT am sog. Umkehrpunkt / je größer das Kolbenspiel je größer die Kippbewegung

8. Weiterhin ist das sog. Flugspiel im Kurbeltrieb zu beachten - schließt man den Vergaser bei hoher Drehzahl entfällt die Frischgasdämpfung und bei grenzwertiger Ausführung kann es zur Kollision zwischen Kolben und Kopf kommen.

9. Der kolbenrückstand sollte niemals über 1,5mm liegen

10. eine 94mm Bohrung mit einwandfreier Lagerung von Pleuell und Kurbelwelle läuft mit 1,2mm Kolbenrückstand sehr gut

11. BMW 2V Sport und Rennmotore sind im Bereich bis max 1mm angesiedelt - je nach Konfiguration auch deutlich darunter.Gruß aus Essen

Dirk

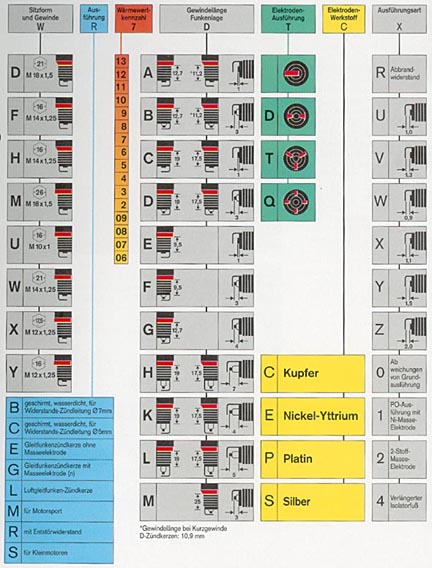

Die Bezeichnungen der Zündkerzen spiegeln einen herstellerspezifischen, mehr oder weniger logischen Schlüssel wieder. Auch die wichtige Angabe des "Wärmewerts" ist leider nur bedingt von Hersteller zu Hersteller übertragbar (siehe mein A2 als Beispiel).

1. Buchstabe vor Wärmewert-Kennzahl=Sitzform u. Gewinde

2. Buchstabe v. Wärmewert-Kennzahl = Sonderfunktion:

Wärmewert-Kennzahl 1. Buchstabe nach Wärmewertkennzahl = Gewindelänge/Funkenlage

2.-4. Buchstabe nach Wärmewertkennzahl = Elektrodenwerkstoff, Elektrodenausführung, Ausführungsvariationen

|

Beispiele: FR 7 LDC+ W 6 DTC

|

Altes System:Beispiel: W 175 T1 |

Wärmewertkennzahl neu / Wärmewert alt |

1. Buchstabe vor Wärmewert:

2. Buchstabe vor Wärmewert (wenn vorhanden):

Wärmewertangabe: 45 - 400 in 20 Abstufungen Buchstaben-Zahlenkombination nach dem Wärmewert:

Doppelbuchstabe-Zahlenkombination nach dem Wärmewert: |

Faustregel:

Niedrige Wärmewert-Kennzahl (z.B. 4) "kalte Kerze" für "heiße" Motoren (Ferrari), geringe Wärmeaufnahme, bedingt durch eine kurze Isolatorspitze Hohe Wärmewert-Kennzahl (z.B. 8) "heiße Kerze" für "kalte" Motoren (VW Käfer), hohe Wärmeaufnahme, bedingt durch eine lange Isolatorspitze

|

Regelgewinde

Abmessung

Vorspannkraft (kN)

Anziehmoment (Nm)

Festigkeits-

klasse4.6

5.6

8.8

10.9

12.9

4.6

5.6

8.8

10.9

12.9

M 4x0,70

1,29

1,71

3,9

5,7

6,7

1,02

1,37

3,0

4,4

5,1

M 5x0,80

2,1

2,79

6,4

9,3

10,9

2,0

2,7

5,9

8,7

10

M 6x1,00

2,96

3,94

9,0

13,2

15,4

3,5

4,6

10,0

15,0

18,0

M 8x1,25

5,42

7,23

16,5

24,2

28,5

8,4

11,0

25,0

36,0

43,0

M 10x1,50

8,64

11,5

26,0

38,5

45,0

17,0

22,0

49,0

72,0

84,0

M 12x1,75

12,6

16,8

38,5

56,0

66,0

29,0

39,0

85,0

125,0

145,0

M 14x2,00

17,3

23,1

53,0

77,0

90,0

46,0

62,0

135,0

200,0

235,0

M 16x2,00

23,8

31,7

72,0

106,0

124,0

71,0

95,0

210,0

310,0

365,0

M 18x2,50

28,9

38,6

91,0

129,0

151,0

97,0

130,0

300,0

430,0

500,0

M 20x2,50

37,2

49,6

117,0

166,0

194,0

138,0

184,0

425,0

610,0

710,0

M 22x2,50

46,5

62,0

146,0

208,0

243,0

186,0

250,0

580,0

830,0

970,0

M 24x3,00

53,6

71,4

168,0

239,0

280,0

235,0

315,0

730,0

1050,0

1220,0

M 27x3,00

70,6

94,1

221,0

315,0

370,0

350,0

470,0

1100,0

1550,0

1800,0

M 30x3,50

85,7

114,5

270,0

385,0

450,0

475,0

635,0

1450,0

2100,0

2450,0

M 33x3,50

107,0

142,5

335,0

480,0

560,0

645,0

865,0

2000,0

2800,0

3400,0

M 36x4,00

125,5

167,5

395,0

560,0

680,0

1080,0

1440,0

2600,0

3700,0

4300,0

M 39x4,00

151,0

201,0

475,0

670,0

790,0

1330,0

1780,0

3400,0

4800,0

5600,0

Feingewinde

Abmessung

Vorspannkraft (kN)

Anziehmoment (Nm)

Festigkeitsklasse

8.8

10.9

12.9

8.8

10.9

12.9

M 8 x 1,00

18,1

26,5

31,0

27,0

40,0

47,0

M 10 x 1,25

28,5

41,5

48,5

54,0

79,0

93,0

M 12 x 1,25

43,0

64,0

74,0

96,0

140,0

165,0

M 12 x 1,50

40,5

60,0

70,0

92,0

135,0

155,0

M 14 x 1,50

58,0

86,0

100,0

150,0

220,0

260,0

M 16 x 1,50

79,0

116,0

136,0

230,0

340,0

390,0

M 18 x 1,50

106,0

152,0

177,0

350,0

490,0

580,0

M 20 x 1,50

134,0

191,0

224,0

480,0

690,0

800,0

M 22 x 1,50

166,0

236,0

275,0

640,0

920,0

1070,0

M 24 x 2,00

189,0

270,0

315,0

810,0

1160,0

1350,0

M 27 x 2,00

245,0

350,0

410,0

1190,0

1700,0

2000,0

M 30 x 2,00

309,0

440,0

515,0

1610,0

2300,0

2690,0

(aus http://aachen.heimat.de/leute/nico/krad/auspuff.htm)

| Art des Fahrzeugs | bei der Zulassung des KFZ in der Zeit ... (höchstzulässiges Fahrgeräusch in DIN-Phon / dB(A)) | ||||||||

|

vor |

14.09.1953 - 20.05.1956 |

21.05.1956 - 31.12.1956 |

01.01.1957 - 31.12.1958 |

01.01.1958 - 12.09.1966 |

13.09.1966 - 30.09.1983 |

01.10.1983 - 30.09.1990 |

01.10.1990 - 30.09.1995 |

01.10.1995 bis ? |

|

| Krafträder bis 250ccm | 88 | 85 | 82 | 80 | 80 | 84 | 86 | 82 | 80 |

| über 250ccm | 90 Phon | 87 Phon | 84 Phon | 82 Phon | 82 Phon | 82 Phon | 86 db(A) | 82 db(A) | 80 db(A) |

| Zweitakter | 90 | 85 | 82 | 80 | 80 | 84 | 86 | 82 | 80 |

jeweils Fassung der RL 78/1015/EWG:

01.10.1988: RL 87/56/EWG

01.04.1994: RL 89/235/EWG

70/157/EWG

vor 198078/1015/EWG

1980-8887/56/EWG

1.10.198887/56/EWG

1.10.199397/24/EG

17.06.1999Motorräder mit mehr als 500 cm³ 84 db(A) (?) 86 dB(A) 82 dB(A) 80 dB(A) 80 dB(A)

(Interview mit Manfred Woll, Homologations-Experte und Leiter der TÜV-Prüfstelle Landau/Pfalz, aus MOTORRAD 21/1998)

Regelung gültig ab Inhalt § 47 StVZO 01.01.1989 Abgasverhalten gem. ECE R40-00 und ECE R47-00 erforderlich ð "ASU" eingeführt § 47 StVZO 01.07.1994 Abgasverhalten gem. ECE R-40-01 ð "ASU" verschärft § 47 StVZO 17.06.1999 Abgasverhalten muss RL 97/24/EG für neue Typen mit EG-BE entsprechen ð "ASU" nochmals verschärft § 49 StVZO 13.09.1966 Geräuschverhalten und -messung gem. der "Nationalen Methode", in dB(A) § 49 StVZO 01.05.1981 Geräuschverhalten und -messung gem. RL 78/1015/EWG, in dB(A) für ABE § 49 StVZO 01.10.1983 Geräuschverhalten und -messung gem. RL 78/1015/EWG, in dB(A) für EBE § 49 StVZO 01.10.1988 Geräuschverhalten gem. RL 78/1015/EWG i.d.F. 87/56/EWG Stufe 1, größer 175 ccm für ABE § 49 StVZO 01.10.1989 Geräuschverhalten gem. RL 78/1015/EWG i.d.F. 87/56/EWG Stufe 1, größer 80 kleiner / gleich 175 ccm) für ABE § 49 StVZO 01.10.1990 Geräuschverhalten gem. RL 78/1015/EWG i.d.F. 87/56/EWG Stufe 1, größer 80 kleiner / gleich 175 ccm für EBE § 49 StVZO 01.10.1990 Geräuschverhalten gem. RL 78/1015/EWG i.d.F. 87/56/EWG Stufe 1, größer 175 ccm für EBE § 49 StVZO 01.10.1993 Geräuschverhalten gem. RL 78/1015/EWG i.d.F. 87/56/EWG Stufe 2, größer 175 ccm für ABE § 49 StVZO 01.04.1994 EG-Kennzeichnung für Austauschschalldämpferanlagen erforderlich § 49 StVZO 31.12.1994 Geräuschverhalten gem. RL 78/1015/EWG i.d.F. 87/56/EWG Stufe 2, größer 80 kleiner / gleich 175 ccm für ABE § 49 StVZO 01.10.1995 Geräuschverhalten gem. RL 78/1015/EWG i.d.F. 87/56/EWG Stufe 2, größer 175 ccm für EBE § 49 StVZO 01.10.1996 Geräuschverhalten gem. RL 78/1015/EWG i.d.F. 87/56/EWG Stufe 2, grösser 80 kleiner / gleich 175 ccm für EBE

Krafträder ECE-R 40-00

ECE-R 47-00

1.1.1989ECE-R 40/01

1. Stufe

ab 1.07.199497/24/EG

2. Stufe

ab 17.06.1999CO 2-Takt ? 16,0 - 40,0 g/km 8,0 g/km CO 4-Takt 21,0 - 42,0 g/km 13,0 g/km HC 2-Takt ? 10,4 - 16,8 g/km 4,0 g/km HC 4-Takt ? 6,0 - 8,4 g/km 3,0 g/km NOx 2-Takt - - 0,1 g/km NOx 4-Takt - - 0,3 g/km

---inhaltsverzeichnis ok 01.05.2013---